Performance industrielle : les 7 KPI indispensables

Tout responsable de site doit pouvoir connaître à tout moment la rentabilité d'une production, et l'un des facteurs importants est le coût de production lui-même. Ce coût dépend du temps utilisé pour produire, qui est fonction du temps pendant lequel la machine ou l'homme produit, auquel il faut ajouter le temps pour régler la machine, le temps nécessaire à la maintenance, le nombre de pièces bonnes produites, etc.

On parle de mesure de la performance industrielle lorsque tous ces facteurs sont pris en compte, et lorsque le résultat de ces mesures permet de dresser des tableaux de bords pertinents et utiles pour améliorer la rentabilité.

Pour mesurer efficacement la performance industrielle, il y a 7 indicateurs que vous devez absolument contrôler.

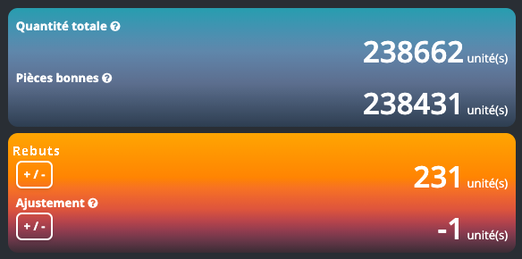

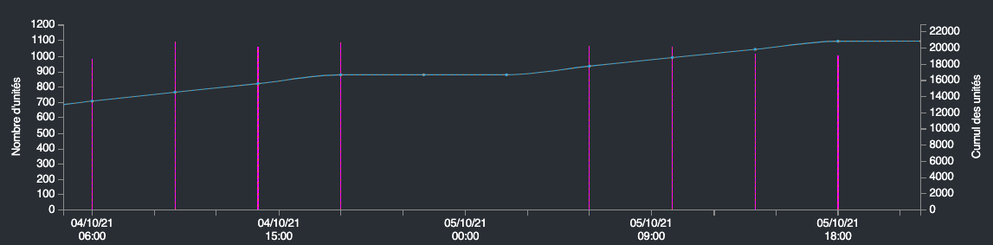

Nombre d'unités produites

Le nombre d'untités total est composé du nombre de pièces bonnes auquel s'ajoute le nombre de pièces en rebut. Ce résultat peut être exprimé par machine, pour un ensemble de machines, et par ordre de fabrication. Idéalement, les trois valeurs devront être disponibles afin d'avoir un niveau de détails différent en fonction du besoin.

Taux de rebuts

Cette valeur est calculée directement à partir du nombre d'unités produites. Ce taux est important pour mettre en valeur des problématiques de calibrage par exemple, ou pour mettre en valeur l'obsolescence d'un outil de production. Le taux de rebut doit être comparé à un objectif afin de pouvoir être alerté lorsque le seuil est dépassé.

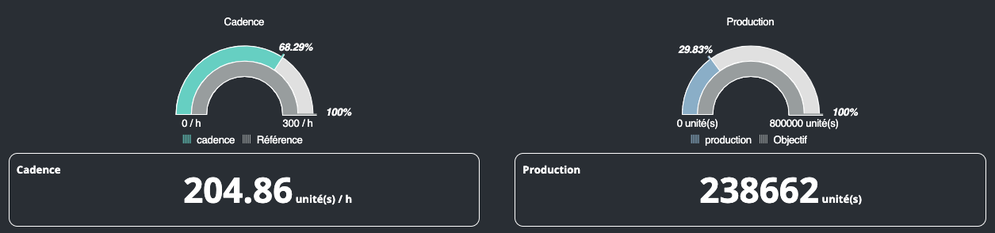

Cadence de production

La cadence de production doit être dans un premier temps estimée en fonction de la capacité de production d'une machine ou d'un poste de travail, on parle alors de cadence théorique.

Lorsque la production est lancée, le comptage d'unités produites relevé à intervalle régulier permettra de déterminer la cadence réelle. Cette valeur pourra alors être comparée à la cadence théorique afin de vérifier si l'objectif de production est atteint.

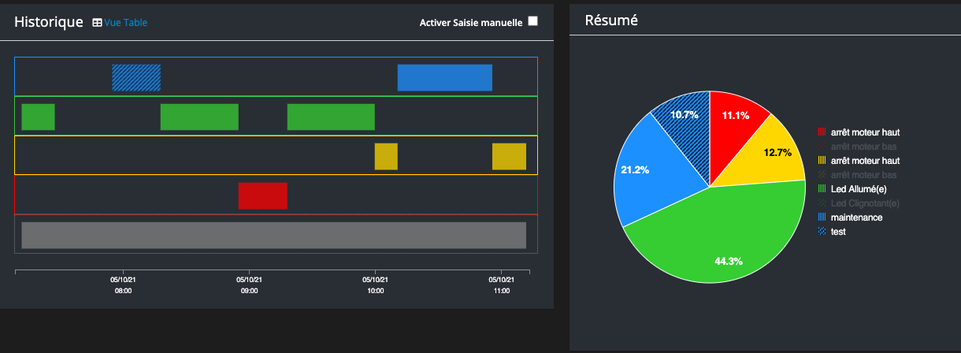

Feuille de temps

Il est indispensable d'analyser la feuille de temps d'une machine ou d'un poste de travail. Cette feuille de temps doit permettre de déterminer, sur une période donnée, le temps total :

- en production

- en maintenance

- en préparation (changement d'outil, etc.)

Pour collecter de manière fiable ces informations, les états doivent remonter en temps réel vers un outil permettant de les classifier et stocker l'historique des changements. L'opérateur pourra éventuellement saisir une cause d'arrêt afin de permettre d'obtenir une meilleure classification par la suite.

Il existe des solutions simples à mettre en œuvre pour effectuer ce suivi de manière fiable, en utilisant par exemple des colonnes connectées et un système de boîte à boutons ou de scan de code-barres pour préciser les causes d'arrêt.

Cycles de production

Un responsable de production détermine en général le temps total nécessaire pour produire un ordre de fabrication. En mesurant le temps de fabrication pour chaque étape ou chaque cycle, il est possible d'identifier rapidement un ralentissement et corriger le tir pour que le délai prévisionnel soit respecté.

Un affichage montrant l'objectif et le pourcentage réalisé est en général très aprécié et permet à l'ensemble des collaborateurs d'un site de production de connaître à tout moment l'état d'avancement.

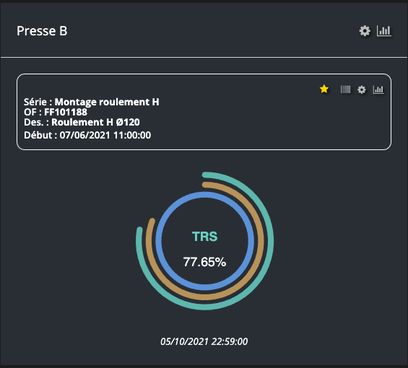

Taux de rendement synthétique

Cette valeur, très connu dans le monde de la production industrielle, est calculée à partir de toutes les valeurs décrites précédemment. Elle dépend en effet à la fois des objectifs, des mesures de cadence, des arrêts, de la qualité de fabrication, etc. Pour obtenir des valeurs pertinentes, il faut prendre en compte dans les calculs le temps d'ouverture du site. Comprendre le temps pendant lequel la machine est censée produire, en prenant en compte les temps de pause des opérateurs.

Lorsque l'on calcule ce taux, il est nécessaire de passer par plusieurs étapes qui permettent d'obtenir d'autres valeurs intéressantes comme le temps moyen entre deux pannes (MTBF), le temps moyen de rétablissement (MTTR) ou encore le taux de qualité.

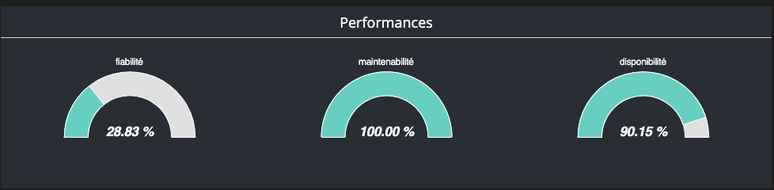

FMD

Cet indicateur est également très intéressant car il regroupe à lui seul la Fiabilité, la Maintenabilité et la Disponibilité.

Pour obtenir ces trois valeurs, les calculs se basent sur le nombre d'immobilisations d'une machine, en fonction de la cause d'arrêt. Par exemple une panne ne sera pas comptabilisée de la même manière qu'un changement d'outil ou une maintenance planifiée.

Ces valeurs permettent également d'engager directement la responsabilité d'une machine dans l'atteinte ou non des objectifs de production.

Quelles solutions pour obtenir ces KPI ?

Toutes les données utiles aux claculs de ces indicateurs sont relativement simples à obtenir.

Pour collecter les états machine, il est par exemple possible de s'appuyer sur les colonnes lumineuses (ou verrines) pilotées par contacts secs. En s'appuyant sur une solution permettant de centraliser ces données, il sera possible d'obtenir tout l'historique pour chaque machine, et donc comptabiliser les temps pour chaque état.

Pour collecter le nombre de pièces produites, en fonction du type de production il existe des solutions se basant sur un compteur en sortie de l'automate, ou sur des objets connectés capables d'effectuer une mesure permettant de calculer le nombre de pièces produites (optique, balance, etc.).

Belooga Track, associé aux colonnes WD Patlite permet de disposer d'une solution clés en main pour collecter et restituer tous les indicateurs présentés dans cet article. Le comptage peut être effectué directement via les colonnes lumineuses, ou via des objets connectés (IoT / LoRa).

Les tableaux de bords présentent les informations de différentes manières en fonction du besoin et de l'affichage souhaité :

- Performances machine

- Performances liées à un ordre de fabrication

- Performances liées à un site de production

- FMD par machine

- Objectifs et mesures temps-réel (cadence, nombre de pièces, etc.)

Les rapports permettent d'extraire facilement les taux de rendrement et l'historique des arrêts, rendant l'analyse des performances plus intuitive. Le responsable de production peut donc se concentrer sur la manière d'améliorer le rendement en quasi tems réel, sans avoir à passer du temps sur les calculs.

Plus d'informations : https://belooga-track.fr

Signalisation lumineuse et sonore : https://www.patlite.fr

Brochure : https://belooga-track.fr/downloads/brochure_fr.pdf